разное ворклоговское

- Sonic-Chainik offline

- Антинакипин

- Сообщения: 7811

- Зарегистрирован: 14 май 2003 12:15

- Откуда: Москва

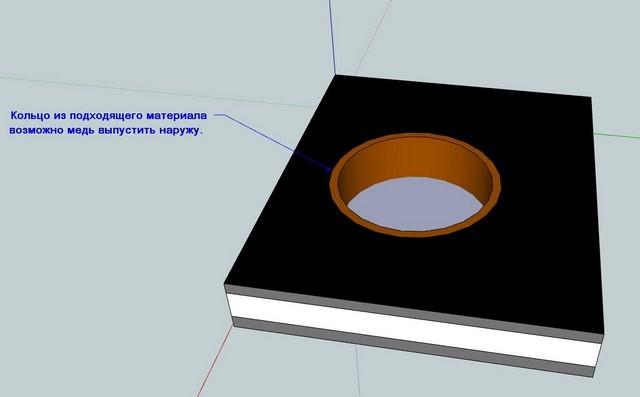

Картинка, в самый раз.

Водопровод прям жесть, то есть медь,

если это удастся осуществить, будет

что то невероятное. Удачи!

Водопровод прям жесть, то есть медь,

если это удастся осуществить, будет

что то невероятное. Удачи!

- Валеркин offline

- God

- Сообщения: 1381

- Зарегистрирован: 04 сен 2010 23:01

- Откуда: в/г Елань здесь пол станы отслужило

Змей, скажи, а вентили или задвижки на водопроводе подразумеваются? Где-то на оверах я уже видел пару-тройку лет назад жесткий водопровод из меди для СВО. Писали, мол, медная трубка этого водопровода так же способствует сбросу тепла с жидкости-теплоносителя при должной вентиляции внутри корпуса.

Трубки контура у тебя чисто декоративные? А то, может, имеет смысл напаять подобие ребер, хотя бы по невидимой (сторона трубки к МП) стороне и/или стилезовать под подставки и стимпанковского образца хомуты на трубах? Я не совсем улавливаю стиль будующего кастома, тем более, что в процессе он менялся (с материалами, например), но кажется, что увеличение площади поверхности водопроводных трубок указанными способами стилистически не навредит...

Трубки контура у тебя чисто декоративные? А то, может, имеет смысл напаять подобие ребер, хотя бы по невидимой (сторона трубки к МП) стороне и/или стилезовать под подставки и стимпанковского образца хомуты на трубах? Я не совсем улавливаю стиль будующего кастома, тем более, что в процессе он менялся (с материалами, например), но кажется, что увеличение площади поверхности водопроводных трубок указанными способами стилистически не навредит...

- philosopher offline

- Mega Modder

- Сообщения: 787

- Зарегистрирован: 23 сен 2007 21:53

- Откуда: Кемерово

philosopher, контрольное слово "напаять". я вообще плохо паяю. признаю честно - мне это не дается ну совсем никак. тут я уже думал и очень сильно. хочется - именно сделать все из трубок 45/90 градусов. но я разорюсь на коннеторах/углах и прочем. хоть они и есть под медные трубы - но стоят весьма хорошо. с другой стороны - паять все тоже не выйдет. паяная, длинная труба ну совсем никак не сможет закручиватся фитингом куда нужно. да и будут при закручивании цеплятся за друг друга и в результате я или сломаю что-то или вывихну руки. так что придется делать микс: паяные трубы и коннекторы. и паять придется очень много... и тренироваться тоже. но при всем при этом меня совсем не улыбает возможность еще и на трубы что-то напаивать :)

из-за работы (как всегда вдруг внезапно на месяц объявлена 6ти дневная рабочая неделя) совершенно нет времени. дома вечер занят ребенком. остается один выходной и дай бог час-два. так что потихоньку занимаюсь подготовкой - разметкой имеющегося материала и поиском/сбором еще не имеющегося. удалось найти почти около дома акриловую трубу. кратно метру... руки чешутся, но пока еще нужно придумать как бак собрать (не хочется использовать ядовитые клеи) и надежно закрепить в корпусе (объем выйдет под 2+ литра). к тому же под передел попадает сам корпус. надеюсь в выходные дорвусь до лобзика на балконе при -15 в паре свитеров :)

из-за работы (как всегда вдруг внезапно на месяц объявлена 6ти дневная рабочая неделя) совершенно нет времени. дома вечер занят ребенком. остается один выходной и дай бог час-два. так что потихоньку занимаюсь подготовкой - разметкой имеющегося материала и поиском/сбором еще не имеющегося. удалось найти почти около дома акриловую трубу. кратно метру... руки чешутся, но пока еще нужно придумать как бак собрать (не хочется использовать ядовитые клеи) и надежно закрепить в корпусе (объем выйдет под 2+ литра). к тому же под передел попадает сам корпус. надеюсь в выходные дорвусь до лобзика на балконе при -15 в паре свитеров :)

- Змей offline

- Злостный Банхаммер

- Сообщения: 3357

- Зарегистрирован: 11 июл 2004 20:56

- Откуда: С-Петербург

сегодня удалось вырвать час с небольшим. Грязно воспользовался тем, что жена пошла гулять с ребенком, взял дрель с лобзиком и при -13 градусах на балконе принялся пилить. что готово:

- верхняя панель под два рядом висящих радиатора.

- средняя панель под БП и материнскую плату.

Как меняется конструктив (пока на словах):

-корпус делится на два горизонтальных блока: верхний и нижний (а не три вертикальных как планировалось раньше)

-нижний 8-10см отдается провода, кабеля и прочее выходящее с материнской платы и БП.

-в верхнем оставшемся пространстве располагается собственно железо, СВО и т.д. и т.п. и прочий ets.

Из мелочей:

1. полностью исключается плашка под задник МВ - хитрорезанный уголок заменит. В следствии этого не будет лишних пустых дырок под платы. Это позволит установить в панель два 120мм вентилятора на вдув воздуха. Правда при этом придется закрепить помпы на боковой стенке.

2. всплыла небольшая проблема толщина верхней панели, под которой установлены радиаторы 3см. толщина радиаторов - 3,5см. Сама панель из ДСП-бруса, ДВП покрытия с картонным заполнением. Однако врезать радиаторы в панель не выйдет по той причине, что часть пространства внутри перекрывается брусом. от этого видется два варианта:

-кропотливое кромирование отверстий вентиляторов.... а я слабо представляю как такой хитрый бутерброд можно окромировать.

-установка в это пространство вентиляторов, лишенных корпуса.Но тогда их нужно будет крепить на какой-то решетке... что тоже не совсем понятно КАК в изготовлении.

В общем думаю... надеюсь завтра получится выкроить часик на сборку. И да, кстати - небольшое изменение - задняя панель будет БЕЛАЯ. неожиданное решение....

апд: и еще. в силилинке какая-то зараза "подмела" все 120мм вентиляторы. осталось 3-4 позиции. плюс в леруа и максидом пропали латунные уголки и профиля... беда-беда....

- верхняя панель под два рядом висящих радиатора.

- средняя панель под БП и материнскую плату.

Как меняется конструктив (пока на словах):

-корпус делится на два горизонтальных блока: верхний и нижний (а не три вертикальных как планировалось раньше)

-нижний 8-10см отдается провода, кабеля и прочее выходящее с материнской платы и БП.

-в верхнем оставшемся пространстве располагается собственно железо, СВО и т.д. и т.п. и прочий ets.

Из мелочей:

1. полностью исключается плашка под задник МВ - хитрорезанный уголок заменит. В следствии этого не будет лишних пустых дырок под платы. Это позволит установить в панель два 120мм вентилятора на вдув воздуха. Правда при этом придется закрепить помпы на боковой стенке.

2. всплыла небольшая проблема толщина верхней панели, под которой установлены радиаторы 3см. толщина радиаторов - 3,5см. Сама панель из ДСП-бруса, ДВП покрытия с картонным заполнением. Однако врезать радиаторы в панель не выйдет по той причине, что часть пространства внутри перекрывается брусом. от этого видется два варианта:

-кропотливое кромирование отверстий вентиляторов.... а я слабо представляю как такой хитрый бутерброд можно окромировать.

-установка в это пространство вентиляторов, лишенных корпуса.Но тогда их нужно будет крепить на какой-то решетке... что тоже не совсем понятно КАК в изготовлении.

В общем думаю... надеюсь завтра получится выкроить часик на сборку. И да, кстати - небольшое изменение - задняя панель будет БЕЛАЯ. неожиданное решение....

апд: и еще. в силилинке какая-то зараза "подмела" все 120мм вентиляторы. осталось 3-4 позиции. плюс в леруа и максидом пропали латунные уголки и профиля... беда-беда....

- Змей offline

- Злостный Банхаммер

- Сообщения: 3357

- Зарегистрирован: 11 июл 2004 20:56

- Откуда: С-Петербург

Змей, По пункту 2.

Специально посмотрел фото, где распил корпуса, ДСП только по углам похоже.

Думаю придётся делать хитрый бутерброд из радиатора, вентиляторов и каких то панелей,

причем с двух сторон. Всё это крепить за брус ДСП. Хотя можно закрепить и на верхней полке.

а сверху прикрыть фальшь панелью.

Специально посмотрел фото, где распил корпуса, ДСП только по углам похоже.

Думаю придётся делать хитрый бутерброд из радиатора, вентиляторов и каких то панелей,

причем с двух сторон. Всё это крепить за брус ДСП. Хотя можно закрепить и на верхней полке.

а сверху прикрыть фальшь панелью.

- Валеркин offline

- God

- Сообщения: 1381

- Зарегистрирован: 04 сен 2010 23:01

- Откуда: в/г Елань здесь пол станы отслужило

Валеркин, ДСП по периметру идет. в моем случае, из-за распила вдоль - П-образный профиль. спиленной частью назад. В результате боковые панели держатся на заднике, а верх/низ на боковинах. Отчего я очень не хочу их как либо нагружать. в конце-концов, как показывает практика даже у мебельных стяжек есть запас прочности на скручивание. 1/10 ломается в районе перехода шляпки в винт.

- Змей offline

- Злостный Банхаммер

- Сообщения: 3357

- Зарегистрирован: 11 июл 2004 20:56

- Откуда: С-Петербург

Наверное можно усилить стенки брусками по размеру, вставив их между стенками из ДВП, за место картонных перегородок.

Лет 30 назад, в каком то нашем журнале, видел панель, сделанную из спичечных коробков приклеенных между двух листов ДВП.

Наверное буржуи и воспользовались этой идеей.

Лет 30 назад, в каком то нашем журнале, видел панель, сделанную из спичечных коробков приклеенных между двух листов ДВП.

Наверное буржуи и воспользовались этой идеей.

- Валеркин offline

- God

- Сообщения: 1381

- Зарегистрирован: 04 сен 2010 23:01

- Откуда: в/г Елань здесь пол станы отслужило

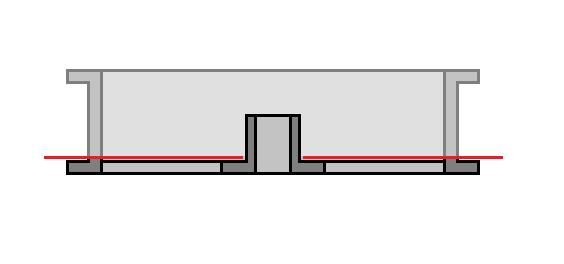

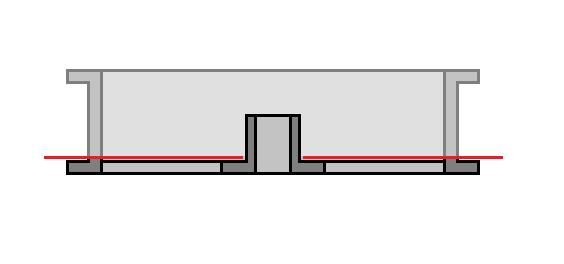

Змей, прямоугольное или круглое (предпочтительнее, т.к. проще) отверстие в тамбурате можно закромить изнутри обычной меламиновой кромкой, подобранной в цвет. Бывает шириной от 19мм и до 41мм, кажется... Продается в магазинах, торгующих мебельным материалом, комплектующими и пр.

На кромку уже нанесен термоклей и все, что нужно - нагреть феном и прижать, разгладив сухой или смоченной в уайт-спирите тряпочкой.

Я бы посоветовал выпилить именно круглое отверстие диметром на 3-4мм больше диаметра крыльчатки предпологаемого к установке вентилятора; а чтобы был аккуратный край спила под прямым углом, после лобзика хорошо бы пройтись ручным фрезером с прямой целиндрической фрезой. После этого отмеряется кромка по периметру окружности + 5мм, отрезается, вставляется в отверстие клеем наружу и греется феном, чтобы клей разжижился. После чего кромку нужно разгладить по внутреенней стороне отверстия. Клей, который наносится на кромку легко оттирается уайт-спиритом, так что можно не бояться испачкать лицевую сторону. Далее берем в руки например канцелярский нож с не очень острым (но не зазубренным!) лезвием и срезаем выступающие за пределы плоскости плиты края кромочного материала. В случае работы с тамбуратом, у которого ЛДСП только по внешним поверхностям, а всередине картонная гофра, при разглаживании горячей кромки лучше использовать не просто тряпочку, а равномерно намотать ткань на прямую ровную целиндрическую поверхность. Кусок трубки или черенка от лопаты сгодится.

Сам вентилятор нужно доработать: спилить верхнюю часть рамки, чтобы осталась только та, в плоскости которой идут спицы к фтулке моторчика:

Если такой обрезок крепить крыльчаткой внутри отверстия, функции обрезанной части рамки примет на себя закромленное круглое отврестие. Если на вдув - вообще красота (крепиться изнутри корпуса), если на выдув - остатки рамки можно попробовать закрыть соответствующей формы грилем.

На кромку уже нанесен термоклей и все, что нужно - нагреть феном и прижать, разгладив сухой или смоченной в уайт-спирите тряпочкой.

Я бы посоветовал выпилить именно круглое отверстие диметром на 3-4мм больше диаметра крыльчатки предпологаемого к установке вентилятора; а чтобы был аккуратный край спила под прямым углом, после лобзика хорошо бы пройтись ручным фрезером с прямой целиндрической фрезой. После этого отмеряется кромка по периметру окружности + 5мм, отрезается, вставляется в отверстие клеем наружу и греется феном, чтобы клей разжижился. После чего кромку нужно разгладить по внутреенней стороне отверстия. Клей, который наносится на кромку легко оттирается уайт-спиритом, так что можно не бояться испачкать лицевую сторону. Далее берем в руки например канцелярский нож с не очень острым (но не зазубренным!) лезвием и срезаем выступающие за пределы плоскости плиты края кромочного материала. В случае работы с тамбуратом, у которого ЛДСП только по внешним поверхностям, а всередине картонная гофра, при разглаживании горячей кромки лучше использовать не просто тряпочку, а равномерно намотать ткань на прямую ровную целиндрическую поверхность. Кусок трубки или черенка от лопаты сгодится.

Сам вентилятор нужно доработать: спилить верхнюю часть рамки, чтобы осталась только та, в плоскости которой идут спицы к фтулке моторчика:

Если такой обрезок крепить крыльчаткой внутри отверстия, функции обрезанной части рамки примет на себя закромленное круглое отврестие. Если на вдув - вообще красота (крепиться изнутри корпуса), если на выдув - остатки рамки можно попробовать закрыть соответствующей формы грилем.

- philosopher offline

- Mega Modder

- Сообщения: 787

- Зарегистрирован: 23 сен 2007 21:53

- Откуда: Кемерово

- Валеркин offline

- God

- Сообщения: 1381

- Зарегистрирован: 04 сен 2010 23:01

- Откуда: в/г Елань здесь пол станы отслужило

Валеркин, воооот. уже ближе. ибо панель эта верхняя, радиаторы под панелью. следовательно воздух нужно выгонять снизу, через радиатор, трубу-панель и уже через решетку.так что вентиляторы придется ставить внутри, хотя честно, очень хотелось бы их вставить в пространство панели, как предлагал philosopher. но для этого придется переворачивать вентилятор кверх тормашками и крепить как-то на решетку.

День сегодня был бешенный. вообще. Скажу честно - вот когда я это пишу - я сижу уже 10 минут. до этого - постоянно на ногах в состоянии "папавжик". Но удалось выкроить время. Где-то между "поиграть с ребенком" и "срочно пропылесосить" плюс между "ужин" и "пора мыть ребенка". А все от чего... острая нелюбовь оставлять компьютер недееспособным к окончанию дня. Умные люди же вначале делают новый корпус, а после - переселяют в него жильца из старой хатки. Ну максимум - гоняют жильца из старого дома в новый, дабы сделать что-то в новом доме под его требования и размеры. У меня же все через Ж. т.е. - убить старый корпус и на ходу по живому делать новый. Это как продать старую квартиру и переехать в новый дом....когда он в состоянии фундамента.

Но что сделано (фото чуть позже на днях):

-задняя основная "фоновая" панель сменилась с "черная под дерево" в "моно-глянец белый". И уж поверьте - выглядит это весьма красиво.

-как и писал как-то выше - материнская плата смещается в горизонталь разъемами вниз. под что была сделана новая панель. Однако рамкой разъемов я очень сильно недоволен. Точнее - ее качеством и алюминием. Ищу латунь.

-материнская плата закреплена. как всегда самым простым способом - шурупами.

-подключать кабеля при вниз-расположенной МБ сильно проще, чем при назад-расположенной. Особенно если корпус находится на уровне рук.

День сегодня был бешенный. вообще. Скажу честно - вот когда я это пишу - я сижу уже 10 минут. до этого - постоянно на ногах в состоянии "папавжик". Но удалось выкроить время. Где-то между "поиграть с ребенком" и "срочно пропылесосить" плюс между "ужин" и "пора мыть ребенка". А все от чего... острая нелюбовь оставлять компьютер недееспособным к окончанию дня. Умные люди же вначале делают новый корпус, а после - переселяют в него жильца из старой хатки. Ну максимум - гоняют жильца из старого дома в новый, дабы сделать что-то в новом доме под его требования и размеры. У меня же все через Ж. т.е. - убить старый корпус и на ходу по живому делать новый. Это как продать старую квартиру и переехать в новый дом....когда он в состоянии фундамента.

Но что сделано (фото чуть позже на днях):

-задняя основная "фоновая" панель сменилась с "черная под дерево" в "моно-глянец белый". И уж поверьте - выглядит это весьма красиво.

-как и писал как-то выше - материнская плата смещается в горизонталь разъемами вниз. под что была сделана новая панель. Однако рамкой разъемов я очень сильно недоволен. Точнее - ее качеством и алюминием. Ищу латунь.

-материнская плата закреплена. как всегда самым простым способом - шурупами.

-подключать кабеля при вниз-расположенной МБ сильно проще, чем при назад-расположенной. Особенно если корпус находится на уровне рук.

- Змей offline

- Злостный Банхаммер

- Сообщения: 3357

- Зарегистрирован: 11 июл 2004 20:56

- Откуда: С-Петербург

- Ki.r(u) offline

- God

- Сообщения: 2264

- Зарегистрирован: 09 янв 2005 11:07

- Откуда: Samara

дома работать пока нет возможности, так что пока занимаюсь дизайном и эстетикой. И кажется мне, что трубы для проводо-провода слишком грустные. К тому же решил немного упростить себе задачу по перекладке кабелей. А именно кабеля будут заранее сделаны длиннее, выведены через трубы и после уложены в технологических отверстиях. примерно таким образом:

Однако оставлять такую дыру в трубе тоже как-то не красиво. И значит нужно это закрыть. Способ прост - из трубы того же размера делается скобка-крышка. плюс небольшая раскатка, чтобы она сидела более менее плотно. Когда нужно открыть провода - скобка проворачивается на трубе. Потом - поворотом на трубе закрывает отверстие. И на этих скобах-крышках уже можно наводить особую красоту.

1 - самый простой и быстрый вариант

2 - то же самое, но более округлые углы.

3 - прямые пропилы.

4 - прямые пропилы, но с закруглениемуглов.

5 - диагональные пропилы

6 - не пропилы, а одно мелкое окошко, закрытое тонким пластиком... в принципе под низ можно хоть светодиод поставить.

Однако оставлять такую дыру в трубе тоже как-то не красиво. И значит нужно это закрыть. Способ прост - из трубы того же размера делается скобка-крышка. плюс небольшая раскатка, чтобы она сидела более менее плотно. Когда нужно открыть провода - скобка проворачивается на трубе. Потом - поворотом на трубе закрывает отверстие. И на этих скобах-крышках уже можно наводить особую красоту.

1 - самый простой и быстрый вариант

2 - то же самое, но более округлые углы.

3 - прямые пропилы.

4 - прямые пропилы, но с закруглениемуглов.

5 - диагональные пропилы

6 - не пропилы, а одно мелкое окошко, закрытое тонким пластиком... в принципе под низ можно хоть светодиод поставить.

- Змей offline

- Злостный Банхаммер

- Сообщения: 3357

- Зарегистрирован: 11 июл 2004 20:56

- Откуда: С-Петербург

Змей, Красиво, однако боюсь, если крышек

будет много, не будут ли они источником постороннего

шума при таком креплении.

будет много, не будут ли они источником постороннего

шума при таком креплении.

- Валеркин offline

- God

- Сообщения: 1381

- Зарегистрирован: 04 сен 2010 23:01

- Откуда: в/г Елань здесь пол станы отслужило

- philosopher offline

- Mega Modder

- Сообщения: 787

- Зарегистрирован: 23 сен 2007 21:53

- Откуда: Кемерово

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 1